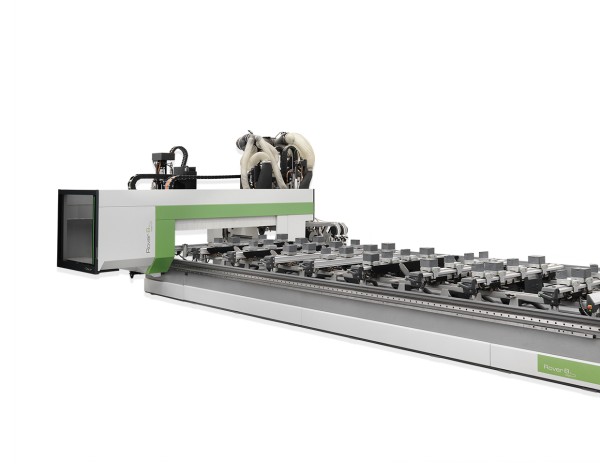

Biesse Rover B Edge 1650 CNC-Bearbeitungszentrum

KUPER Teile Id. Nr.::

12.0017

Lieferzeit auf Anfrage!

Ansprechpartner

Abbildungen/Fotos können von der tatsächlichen Ausstattung abweichen.

Verkauf nur in den KUPER Vertriebsgebieten

CNC-Bearbeitungszentrum für die Anwendung und Fertigbearbeitung der Kante über geformte Platten.... mehr

| Hersteller: | Biesse |

| Teile Id. Nr.: | 12.0017 |

| Typ: | Rover B Edge 1650 |

| Vorschub : | 250 |

| Schutzeinrichtung: | Trittmatte / Bumper / Schutzgitter |

| Magazin: | Tellerwechsler 16-fach / Kettenwechler 22-/33-fach |

| Achse: | 3 / 4 / 5-Achs |

| Frässpindel : | 13 (HSK F63) kW |

| Z-Mass : | 200 / 245 mm |

| Bohrspindeln horizontal : | 3 Raster 32 mm |

| Konsolen: | 8 EPS automatisch verstellbar |

| Bohrspindeln vertikal : | 20 Raster 32 mm |

| Anschläge seitlich: | 4 + 2 |

| Anschläge vorne / mitte / hinten: | ja |

| Werkstückabmessungen : | 6.735 x 1.650 mm |

| Nutsäge: | Ø 120 mm in X und Y |

| Positionierhilfen: | 8 |

| Bemerkung: | Optionen auf Anfrage! Bilder können Optionen enthalten. |

CNC-Bearbeitungszentrum für die Anwendung und Fertigbearbeitung der Kante über geformte Platten.... mehr

Produktinformationen "Biesse Rover B Edge 1650 CNC-Bearbeitungszentrum"

CNC-Bearbeitungszentrum für die Anwendung und Fertigbearbeitung der Kante über geformte Platten.

Mit dem Kantenanleimaggregat es ermöglicht, alle die Bearbeitung benötigt, um geformte Platten mit einer einzigen Maschine fertig durchführen: Fräsen, Bohren, zusätzliche Prozesse, Anwendung und Fertigbearbeitung der Kante.

Die Grundmaschine beinhaltet:

- Bewegliche Gantry-Struktur und doppelter Y-Achse mit unabhängigen Wagen

- Automatisches Schmiersystem

- Hilfsvakuumsystem

- Unterteilung des Vakuumsystems in 2 unabhängige Arbeitsbereiche in X und 2 unabhängige Spannbereiche in X

- Vakuumsystem (dimensioniert nach der Anzahl und Art der ausgewählten Pumpe)

- CNC-Steuerung

- Desktop Personal Computer mit 3D-Karte und LCD-Farbbildschirm

- Klimaanlage für den Schaltschrank

- EG Normen - erfordert die Auswahl einer Sicherheitseinrichtung

- Dokumentation

- Ausstattung für die Wartung

- Fernbedienung

- Kantenanleimaggregat GU60C mit Leimbecken auf der Leimrolle installiert, doppelter Andruckrolle für Innenradien bis zu 30 mm und Messtaster für geschlossene Geometrien

- Kantenmagazin für 2 Rollen an der Bearbeitungseinheit X

Wichtigste Merkmale

Die Bearbeitungszentren der Baureihe ROVER B EDGE wurden extra für schwere Bearbeitungen, speziell im Massivholz, entwickelt.

Als Beweis der Qualität ihrer Produkte und ihres Services, ist BIESSE ISO 9001 zertifiziert seit 1995 und arbeitet gemäß der Norm UNI EN ISO 9001:2015. Die Meisten der in den Bearbeitungszentren verwendeten Komponenten werden von Firmen innerhalb der Biesse Gruppe hergestellt oder kommen von weltweit renommierten Unternehmen, welche seit Jahren mit Biesse zusammenarbeiten und aufgeführt sind im "Biesse Register der qualifizierten Zulieferer".

Die Abnahmetests jedes Bearbeitungszentrums beinhalten folgende Punkte:

- Überprüfung der Bearbeitungseinheiten und vormontierten Baugruppen;

- Non-stop Test mit simulierter Bearbeitung für eine Mindenstdauer von 10 Stunden;

- Kontrolle der X und Y Achsen Positionier- und Wiederholgenauigkeit mittels Interferometer Laser (VDI/3441norm);

- Überprüfen der X und Y Achsen durch eine Softwarefunktion: die durch den Lasertest ermittelten Werte werden an die Achsenantriebe übermittelt um die Positioniergenauigkeit zu erhöhen;

- Funktionstest mit Bohren, Fräsen und Kantenfertigung auf Werkstücken an allen Maschinennullpunkten.

Struktur

Das Maschinenbett besteht aus einer elektrogeschweißten Stahlkonstruktion, die an den meistbelasteten Punkten entsprechend verstärkt ist.

Der in X verfahrbare Träger besteht aus 2 X synchronisiert Wagen und einem Y-Träger, durch starke Innenbleche verstärkt, um Verformungen auf ein Minimum zu beschränken, die auf die während des Einsatzes des Arbeitszentrums entstehenden Biegungs- und Drehmomente zurückzuführen sind.

Alle darauf folgenden mechanischen Bearbeitungen werden in einer einzigen Aufspannung auf der Werkzeugmaschine durchgeführt, so dass eine sehr hohe Präzision erreicht wird.

Für die Konstruktion wurde ein CAD Paket für solide Fertigung verwendet, das Verformungen der Struktur durch statische und dynamische Belastungen, anzeigt. Bei Simulation der Arbeitsbedingungen werden die am meisten belasteten Teile der Struktur angezeigt.

Alle diese Eigenschaften gewährleisten maximale Stabilität, hohe langfristige Präzision und hohe Fertigungsqualität auch bei den schwierigsten Bearbeitungen.

Die Trägerplatte zur Aufnahme der Bearbeitungseinheiten (Y-Achse) und die Trägerplatte der Z-Achse bestehen aus einer verstärkten Struktur einer leichten Aluminiumlegierung welche in nur einer Aufspannung bearbeitet wird.

Achsenbewegung

Der Antrieb des Auslegers entlang der X-Achse erfolgt mittels Zahnstangenantrieb, der bei BIESSE seit mehr als 20 Jahren zum Einsatz kommt und sich durch höhere Beschleunigungs- und Geschwindigkeitswerte gegenüber einer Kugelumlaufspindel auszeichnet: dies bedeutet Reduzierung

der Bearbeitungszeiten speziell im Bereich Bohren.

BIESSE verwendet eine gehärtete Zahnstange und ein Präzisionsuntersetzungsgetriebe mit 2 Zahnritzeln: Die vorgespannten Zahnritzel verhindern Umkehrspiel und ermöglichen maximale Positioniergenauigkeit.

Zahnstange und Zahnritzel entsprechen Genauigkeitsklasse 6 (DIN 3962 norm).

Der Bewegung der Bearbeitungseinheit in Querrichtung (Y-Achse) mittels gehärtete Ritzel- und Zahnstange, für eine maximale Positioniergenauigkeit.

Der Bewegung der Bearbeitungseinheit in Vertikalrichtung (Z-Achse), erfolgt auf Grund des relativ kurzen Verfahrweges mittels Kugelumlaufspindeln mit vorgespannter Spindelmutter. Die Bewegung wird durch ein flexibles Gelenk auf die Kugelumlaufspindel übertragen.

Die Kugelumlaufspindeln haben die Genauigkeitsklasse ISO C7.

Vakuumsystem

Die Maschine wurde entwickelt, um mit bis zu 2 Pumpen unter denjenigen zur Verfügung.

Die elektro-pneumatische Vorrüstung ist ausreichend dimensioniert nach der Anzahl und Art der ausgewählten Pumpe.

Hilfsvakuumsystem

Es ermöglicht das Spannen von Werkstücken durch Vakuumschablonen - 2 Arbeitsbereiche.

Am Ende eines Bearbeitungszyklus wird nur das Werkstück selbst gelöst. Die Vakuumschablone bleibt gespannt und es kann ein neues Teil aufgelegt werden. Um eine Pendelbearbeitung zu ermöglichen, hat das System 3 Anschlussmöglichkeiten auf der linken und 3 Anschlüsse auf

der rechten Maschinenseite.

Kantenanleimaggregat GU60C

Kantenanleimaggregat zur Kantenanleimung auf geformten Platten mit EVA-Leimen.

Die Grundausstattung ermöglich die Handhabung von Kunststoff- oder Holzkanten mit rechteckigem Querschnitt und die Verwendung von geeigneten Leimen für diese industrielle Verarbeitungen.

Das System ermöglich die automatische Beladung der Kante von dem speziellen Behälter, der auf der Maschine angeordnet ist; es ist auch die Möglichkeit gegeben, die Kante manuell zu laden, wenn das richtige Material in den speziellen automatischen Behältern der Maschine nicht vorhanden ist.

Da es mit einer 360° Einheit mit endloser Drehung eingesetzt wird, erlaubt es das Kantenaufleimen auf jeglicher Art von geformten Werkstücken.

Spezielle Aggregate sind für die Kantennachbearbeitung erforderlich; die Werkzeuge sind nicht mit dem Kantenverleimteil enthalten.

- Maximale Kantenhöhe: 65 mm.

Es werden mindestens 3 mm Kantenüberstand benötigt, je nach zu bearbeitender Plattenstärke. Die verwendeten Materialien müssen qualitativ und dimensionsmäßig für den industriellen Einsatz geeignet sein.

- Minimaler arbeitsfähiger Innenradius der Verbindung von zwei Seiten senkrecht zueinander: 30 mm *

Für verschiedene Leistungen sollten zusätzliche optionale Elemente verwendet werden, die nicht in der Standardausrüstung enthalten sind.

- Minimaler arbeitsfähiger Aussenradius der Verbindung von zwei Seiten senkrecht zueinander - proportional zu der Dicke und der Steifigkeit des Materials der Kante anzuwenden: *

- 10 mm mit Kantenstärke - 15 mm mit Kantenstärke 1.5 mm;

- 20 mm mit Kantenstärke 2 mm;

- 30 mm mit Kantenstärke 2 mm;

- Minimales Plattenmaß zum Bekanten: 300 x 300 mm oder 300 mm Durchmesser zu günstigen Arbeitsbedingungen. Die Abmessungen der minimalen Arbeitsplatte hängen vom Material des Paneels (transpirierend oder nicht), vom Typ der installierten Vakuumpumpe (Vakuumfähigkeit) und von der Höhe der Maschine (atmosphärischer Druck) ab. Mindestens 30 mm müssen unterhalb des Umfangs der Platte frei gelassen werden, um den Durchgang der Kantenanleimaggregat und der Kopiersysteme der Kantenbearbeitungsaggregate zu ermöglichen.

- Minimale Größe für Bekantung von Innenausschnitten: 350 mm, mit Kunststoffkante max. Stärke 1 mm und max. Plattenstärke = 18 mm. Eine Vergrößerung einer dieser beiden Parameter führt zu proportionaler Vergrößerung der minimalen Größe für Innenausschnitte.

* Die Stärke und die maximale Höhe des Kantenmaterials hängt von der Stärke und Geometrie des Werkstückes ab und ändert sich je nach verwendeter Kantenart. Das Kantenverleimen wird sehr stark durch das Kantenmaterial und dem verwendeten Leim beeinflusst. Die Maschine sollte nur in einem Umgebungstemperaturbereich von 15°C bis 40°C verwendet werden.

Für die Kantennachbearbeitung (Bündig fräsen / Radiusziehklinge / Leimziehklinge), beachten Sie bitte die Beschreibung der einzelnen Aggregate.

Mit dem Kantenanleimaggregat es ermöglicht, alle die Bearbeitung benötigt, um geformte Platten mit einer einzigen Maschine fertig durchführen: Fräsen, Bohren, zusätzliche Prozesse, Anwendung und Fertigbearbeitung der Kante.

Die Grundmaschine beinhaltet:

- Bewegliche Gantry-Struktur und doppelter Y-Achse mit unabhängigen Wagen

- Automatisches Schmiersystem

- Hilfsvakuumsystem

- Unterteilung des Vakuumsystems in 2 unabhängige Arbeitsbereiche in X und 2 unabhängige Spannbereiche in X

- Vakuumsystem (dimensioniert nach der Anzahl und Art der ausgewählten Pumpe)

- CNC-Steuerung

- Desktop Personal Computer mit 3D-Karte und LCD-Farbbildschirm

- Klimaanlage für den Schaltschrank

- EG Normen - erfordert die Auswahl einer Sicherheitseinrichtung

- Dokumentation

- Ausstattung für die Wartung

- Fernbedienung

- Kantenanleimaggregat GU60C mit Leimbecken auf der Leimrolle installiert, doppelter Andruckrolle für Innenradien bis zu 30 mm und Messtaster für geschlossene Geometrien

- Kantenmagazin für 2 Rollen an der Bearbeitungseinheit X

Wichtigste Merkmale

Die Bearbeitungszentren der Baureihe ROVER B EDGE wurden extra für schwere Bearbeitungen, speziell im Massivholz, entwickelt.

Als Beweis der Qualität ihrer Produkte und ihres Services, ist BIESSE ISO 9001 zertifiziert seit 1995 und arbeitet gemäß der Norm UNI EN ISO 9001:2015. Die Meisten der in den Bearbeitungszentren verwendeten Komponenten werden von Firmen innerhalb der Biesse Gruppe hergestellt oder kommen von weltweit renommierten Unternehmen, welche seit Jahren mit Biesse zusammenarbeiten und aufgeführt sind im "Biesse Register der qualifizierten Zulieferer".

Die Abnahmetests jedes Bearbeitungszentrums beinhalten folgende Punkte:

- Überprüfung der Bearbeitungseinheiten und vormontierten Baugruppen;

- Non-stop Test mit simulierter Bearbeitung für eine Mindenstdauer von 10 Stunden;

- Kontrolle der X und Y Achsen Positionier- und Wiederholgenauigkeit mittels Interferometer Laser (VDI/3441norm);

- Überprüfen der X und Y Achsen durch eine Softwarefunktion: die durch den Lasertest ermittelten Werte werden an die Achsenantriebe übermittelt um die Positioniergenauigkeit zu erhöhen;

- Funktionstest mit Bohren, Fräsen und Kantenfertigung auf Werkstücken an allen Maschinennullpunkten.

Struktur

Das Maschinenbett besteht aus einer elektrogeschweißten Stahlkonstruktion, die an den meistbelasteten Punkten entsprechend verstärkt ist.

Der in X verfahrbare Träger besteht aus 2 X synchronisiert Wagen und einem Y-Träger, durch starke Innenbleche verstärkt, um Verformungen auf ein Minimum zu beschränken, die auf die während des Einsatzes des Arbeitszentrums entstehenden Biegungs- und Drehmomente zurückzuführen sind.

Alle darauf folgenden mechanischen Bearbeitungen werden in einer einzigen Aufspannung auf der Werkzeugmaschine durchgeführt, so dass eine sehr hohe Präzision erreicht wird.

Für die Konstruktion wurde ein CAD Paket für solide Fertigung verwendet, das Verformungen der Struktur durch statische und dynamische Belastungen, anzeigt. Bei Simulation der Arbeitsbedingungen werden die am meisten belasteten Teile der Struktur angezeigt.

Alle diese Eigenschaften gewährleisten maximale Stabilität, hohe langfristige Präzision und hohe Fertigungsqualität auch bei den schwierigsten Bearbeitungen.

Die Trägerplatte zur Aufnahme der Bearbeitungseinheiten (Y-Achse) und die Trägerplatte der Z-Achse bestehen aus einer verstärkten Struktur einer leichten Aluminiumlegierung welche in nur einer Aufspannung bearbeitet wird.

Achsenbewegung

Der Antrieb des Auslegers entlang der X-Achse erfolgt mittels Zahnstangenantrieb, der bei BIESSE seit mehr als 20 Jahren zum Einsatz kommt und sich durch höhere Beschleunigungs- und Geschwindigkeitswerte gegenüber einer Kugelumlaufspindel auszeichnet: dies bedeutet Reduzierung

der Bearbeitungszeiten speziell im Bereich Bohren.

BIESSE verwendet eine gehärtete Zahnstange und ein Präzisionsuntersetzungsgetriebe mit 2 Zahnritzeln: Die vorgespannten Zahnritzel verhindern Umkehrspiel und ermöglichen maximale Positioniergenauigkeit.

Zahnstange und Zahnritzel entsprechen Genauigkeitsklasse 6 (DIN 3962 norm).

Der Bewegung der Bearbeitungseinheit in Querrichtung (Y-Achse) mittels gehärtete Ritzel- und Zahnstange, für eine maximale Positioniergenauigkeit.

Der Bewegung der Bearbeitungseinheit in Vertikalrichtung (Z-Achse), erfolgt auf Grund des relativ kurzen Verfahrweges mittels Kugelumlaufspindeln mit vorgespannter Spindelmutter. Die Bewegung wird durch ein flexibles Gelenk auf die Kugelumlaufspindel übertragen.

Die Kugelumlaufspindeln haben die Genauigkeitsklasse ISO C7.

Vakuumsystem

Die Maschine wurde entwickelt, um mit bis zu 2 Pumpen unter denjenigen zur Verfügung.

Die elektro-pneumatische Vorrüstung ist ausreichend dimensioniert nach der Anzahl und Art der ausgewählten Pumpe.

Hilfsvakuumsystem

Es ermöglicht das Spannen von Werkstücken durch Vakuumschablonen - 2 Arbeitsbereiche.

Am Ende eines Bearbeitungszyklus wird nur das Werkstück selbst gelöst. Die Vakuumschablone bleibt gespannt und es kann ein neues Teil aufgelegt werden. Um eine Pendelbearbeitung zu ermöglichen, hat das System 3 Anschlussmöglichkeiten auf der linken und 3 Anschlüsse auf

der rechten Maschinenseite.

Kantenanleimaggregat GU60C

Kantenanleimaggregat zur Kantenanleimung auf geformten Platten mit EVA-Leimen.

Die Grundausstattung ermöglich die Handhabung von Kunststoff- oder Holzkanten mit rechteckigem Querschnitt und die Verwendung von geeigneten Leimen für diese industrielle Verarbeitungen.

Das System ermöglich die automatische Beladung der Kante von dem speziellen Behälter, der auf der Maschine angeordnet ist; es ist auch die Möglichkeit gegeben, die Kante manuell zu laden, wenn das richtige Material in den speziellen automatischen Behältern der Maschine nicht vorhanden ist.

Da es mit einer 360° Einheit mit endloser Drehung eingesetzt wird, erlaubt es das Kantenaufleimen auf jeglicher Art von geformten Werkstücken.

Spezielle Aggregate sind für die Kantennachbearbeitung erforderlich; die Werkzeuge sind nicht mit dem Kantenverleimteil enthalten.

- Maximale Kantenhöhe: 65 mm.

Es werden mindestens 3 mm Kantenüberstand benötigt, je nach zu bearbeitender Plattenstärke. Die verwendeten Materialien müssen qualitativ und dimensionsmäßig für den industriellen Einsatz geeignet sein.

- Minimaler arbeitsfähiger Innenradius der Verbindung von zwei Seiten senkrecht zueinander: 30 mm *

Für verschiedene Leistungen sollten zusätzliche optionale Elemente verwendet werden, die nicht in der Standardausrüstung enthalten sind.

- Minimaler arbeitsfähiger Aussenradius der Verbindung von zwei Seiten senkrecht zueinander - proportional zu der Dicke und der Steifigkeit des Materials der Kante anzuwenden: *

- 10 mm mit Kantenstärke - 15 mm mit Kantenstärke 1.5 mm;

- 20 mm mit Kantenstärke 2 mm;

- 30 mm mit Kantenstärke 2 mm;

- Minimales Plattenmaß zum Bekanten: 300 x 300 mm oder 300 mm Durchmesser zu günstigen Arbeitsbedingungen. Die Abmessungen der minimalen Arbeitsplatte hängen vom Material des Paneels (transpirierend oder nicht), vom Typ der installierten Vakuumpumpe (Vakuumfähigkeit) und von der Höhe der Maschine (atmosphärischer Druck) ab. Mindestens 30 mm müssen unterhalb des Umfangs der Platte frei gelassen werden, um den Durchgang der Kantenanleimaggregat und der Kopiersysteme der Kantenbearbeitungsaggregate zu ermöglichen.

- Minimale Größe für Bekantung von Innenausschnitten: 350 mm, mit Kunststoffkante max. Stärke 1 mm und max. Plattenstärke = 18 mm. Eine Vergrößerung einer dieser beiden Parameter führt zu proportionaler Vergrößerung der minimalen Größe für Innenausschnitte.

* Die Stärke und die maximale Höhe des Kantenmaterials hängt von der Stärke und Geometrie des Werkstückes ab und ändert sich je nach verwendeter Kantenart. Das Kantenverleimen wird sehr stark durch das Kantenmaterial und dem verwendeten Leim beeinflusst. Die Maschine sollte nur in einem Umgebungstemperaturbereich von 15°C bis 40°C verwendet werden.

Für die Kantennachbearbeitung (Bündig fräsen / Radiusziehklinge / Leimziehklinge), beachten Sie bitte die Beschreibung der einzelnen Aggregate.

Weiterführende Links zu "Biesse Rover B Edge 1650 CNC-Bearbeitungszentrum"

Verfügbare Downloads:

sofort verfügbar

Zuletzt angesehen